Effet du liant sur la résistance des briquettes carbonées provenant de résidus à haute teneur en fer

Depuis lerésidussont de taille très fine, il est plus raisonnable que les résidus bruts soient granulés suivis d'une torréfaction par réduction directe. Afin d'étudier la possibilité de récupération du fer par grillage à réduction directe de briquettes de carbone à partir de résidus à haute teneur en fer, les effets de différents liants sur la résistance de la briquette verte et la résistance à haute température de la briquette de carbone à partir de résidus à haute teneur en fer ont été étudiés.

1. Tester les matériaux et les propriétés

La matière première utilisée dans l'expérience était des résidus de fer à grande vitesse avec une teneur totale en fer de 32,87 %. Les principaux additifs du test sont le mélange de charbon interne et le liant. La teneur en humidité, la teneur en cendres, la teneur en matières volatiles et la teneur en carbone fixe du charbon de mélange interne étaient de 11,77 %, 19,90 %, 28,18 % et 51,92 %, respectivement, et broyé à -1 mm.

2. Méthode d'essai

Le minerai brut, le charbon interne et le liant sont mélangés par une certaine qualité, puis une certaine fraction d'eau de qualité est ajoutée pour remuer et mélanger, puis le granulé de carbone est obtenu en pressant lebriquette press.

Effectuez les expériences suivantes :

un. Mesure de résistance à haute température.

b. Détermination de la résistance des granulés crus : y compris les temps de chute et la résistance à la compression des briquettes humides et sèches.

Après avoir déterminé le meilleur liant pour les granulés, un test de séparation magnétique à faible intensité de grillage-broyage à réduction directe a été effectué pour obtenir le produit final de fer à réduction directe.

3. Résultats des tests

3.1 Effet de différents liants sur la résistance de la briquette

Une certaine quantité de minerai brut est mélangée avec 20 % de charbon interne, une quantité appropriée d'eau et différents types de liants pour le test de pression de briquette, et les résultats sont présentés dans le tableau 1.

Tableau 1 Rapport de granulés et résistance des briquettes vertes avec un seul liant

N° de code | Volume d'eau% | Liant | Quantité de liant% | Nombre de gouttes humides (fois ·50cm-1) | Résistance à la compression du bulbe humide/N | Nombre de gouttes sèches (fois·50cm-1) | Résistance à la compression sèche/N |

P1 | 14.4 | CMC | 0,4 | 4.2 | 40,56 | 4.2 | 191.8 |

P2 | 2.7 | mélasse | 15 | 3.0 | 23h44 | >20 | 730,00 |

P3 | 15.6 | amidon | 10 | 3.2 | 47.00 | 6.7 | 142,8 |

P4 | 13 | bentonite | 10 | 7.6 | 43,78 | 5.5 | 186,00 |

P5 | 11.7 | Verre d'eau | 10 | 1.8 | 18.8 | 1.7 | 45,52 |

P6 | 15.6 | Ciment réfractaire | 10 | 1.0 | 30.00 | 1.0 | 20,5 |

P7 | 15.6 | ciment standard | 10 | 1.5 | 47,90 | 4.5 | 146,00 |

Le tableau 1 montre queCMCa l'effet le plus significatif sur l'amélioration de la chute des briquettes et de la résistance à la compression, et le dosage n'est que de 0,4 % du minerai brut ; suivie parbentoniteet de l'amidon soluble, et la force de la briquette verte atteint fondamentalement l'exigence lorsque son dosage est de 10 % du minerai d'origine ; les autres liants ne répondent pas à l'exigence.

3.2 Effet du liant composite sur la résistance desbriquettes vertes

Différentes proportions de CMC et de mélasse, de ciment standard, de bentonite, ainsi que de mélasse et de bentonite comme liant composite ont été utilisées pour le test de compression des briquettes, et les résultats du test sont présentés dans le tableau 2.

Tableau 2 Performances des briquettes avec liant composite

N° de code | Volume d'eau% | Liant et dosage de liant% | Dosage de liant et de liant (fois·50cm-1) | Résistance à la compression du bulbe humide/N | Nombre de gouttes sèches (fois·50cm-1) | Résistance à la compression sèche/N |

P8 | 12 | 0,4 % CMC + 8 % mélasse | 7.6 | 31,8 | >20 | 511.8 |

P9 | 15.4 | 0,4 % CMC + 8 % de ciment standard | 3.7 | 63,67 | 3.0 | 164,9 |

P10 | 15,0 | 0,4 % CMC + 5 % bentonite | 9.4 | 41,88 | 13.0 | 181,00 |

P11 | 15.4 | 0,4 % CMC + 8 % bentonite | 10.6 | 45,68 | 14.3 | 222.2 |

P12 | 12.5 | 5%mélasse+5%bentonite | 4.6 | 22.56 | >20 | 248,5 |

3.3 Effet de la torréfaction sur la résistance des briquettes

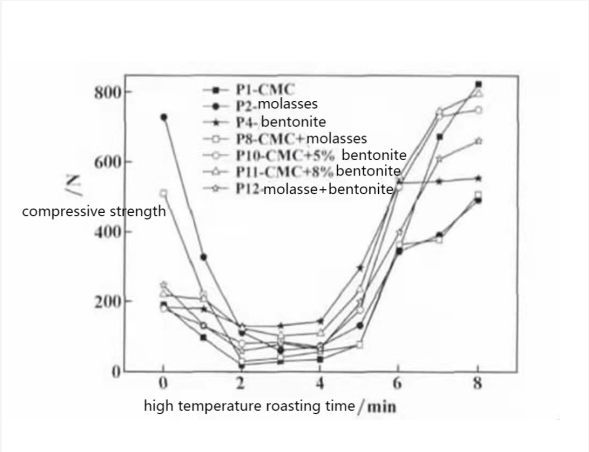

Selon les résultats de l'étude ci-dessus, les briquettes P1, P2, P4, P8, P10, P11 et P12 avec la résistance requise ont été sélectionnées et leurs résistances à haute température ont été mesurées, et les résultats sont présentés à la Fig. 1. Les résultats sont illustrés à la Fig. 1. La tendance du changement de résistance pendant la torréfaction à haute température avec différents rapports de liant est fondamentalement la même, la résistance à la compression des briquettes diminuant au début de la torréfaction et augmentant progressivement au stade ultérieur.

Fig. 1 Effet du temps de torréfaction à haute température sur la résistance à haute température des briquettes

Les résultats précédents permettent de conclure qu'en termes de consommation d'énergie et de teneur en minerai torréfié, la quantité d'additifs doit être minimisée tout en garantissant la qualité des briquettes. Ainsi, 0,4 % de CMC plus 8 % de bentonite sont utilisés comme meilleur liant pour cette mine. .

3.4 Effet de la porosité des briquettes sur la résistance des granulés

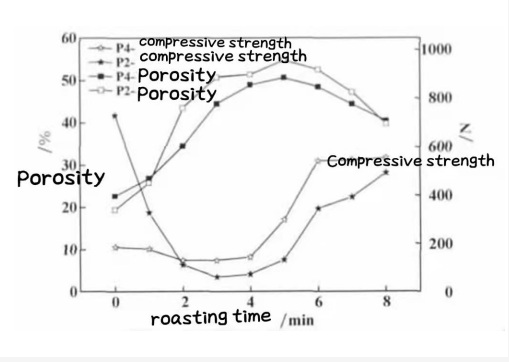

Comme le montre la figure 2, la porosité de la briquette de carbone a d'abord augmenté, puis a diminué avec le temps de torréfaction. Combiné avec l'étude sur le changement d'intensité au cours du processus de réduction de la briquette oxydée, la diminution rapide de l'intensité au stade initial de la torréfaction des briquettes de carbone a été causée par l'augmentation de la porosité à l'intérieur des briquettes.

Figure 2 Variation de la porosité des granulés à différents moments de torréfaction à haute température

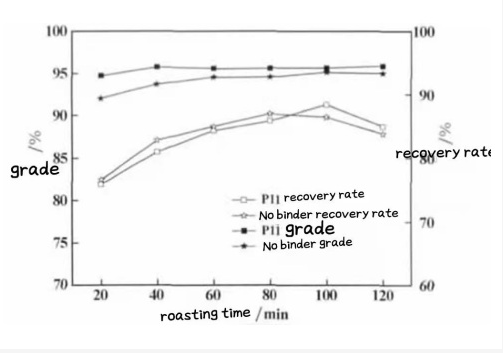

3.5 Essai de séparation magnétique par torréfaction à réduction directe de la briquette

Après avoir déterminé les briquettes P11 comme étant la meilleure formulation, elles ont été soumises à des tests de torréfaction à réduction directe-séparation magnétique. Les granulés sans liant ont été utilisés comme test de contrôle pour étudier l'effet du liant sur la torréfaction par réduction directe et la séparation magnétique des briquettes. Comme on peut le voir sur la figure 3, la tendance des deux briquettes avec le temps de torréfaction est fondamentalement la même, avec l'augmentation du temps de torréfaction, la qualité du produit de fer à réduction directe ne change pas beaucoup ; le taux de récupération montre une tendance à augmenter d'abord, puis à diminuer lentement.

Fig. 3 Effet du temps de torréfaction sur l'indice de réduction directe des granulés

4. Conclusion

4.1 Lors de l'utilisation d'un seul liant, le CMC et la bentonite ont un meilleur effet sur l'amélioration de la résistance des briquettes vertes ; La mélasse a un effet remarquable sur l'amélioration de la résistance des briquettes sèches.

4.2 Lors de l'utilisation d'un liant composé, le meilleur rapport de liant composé est de 0,4 % CMC + 8 % de bentonite.

4.3 Il y avait une grande différence dans la résistance à la compression des briquettes sèches avec différents liants, mais la tendance au changement de la résistance à la compression était fondamentalement la même lors du grillage à haute température. La résistance à la compression des briquettes a diminué rapidement à 0 ~ 2 min dans l'étape de torréfaction initiale et a progressivement augmenté à 4 ~ 8 min.

4.4 La diminution de la résistance de la briquette de carbone pendant la période de calcination initiale de 0 ~ 2 min est causée par l'augmentation de la porosité à l'intérieur de la briquette. Pendant 5 à 8 min, les particules de fer se sont liées les unes aux autres et la résistance à la compression de la briquette a été améliorée en raison de la formation de phase de fer dans la briquette.

4.5 Après la granulation avec le meilleur rapport de liant, un test de séparation magnétique de torréfaction à réduction directe a été effectué. Dans des conditions de température de torréfaction de 1 200 ℃ et de durée de torréfaction de 100 min, une teneur totale en fer de 95,64 % et une récupération de 88,42 % ont été obtenues.