Amélioration du fer à réduction directe (DRI) pour une utilisation dans la sidérurgie électrique(1)

Fer à réduction directe (DRI)est la deuxième source la plus viable de fonte vierge utilisée dans la sidérurgie aprèsfonteou métal chaud produit danshauts fourneaux. Le DRI est produit par réduction directe du minerai de fer à l'aide demonoxyde de carboneethydrogène. Les réacteurs à puits au gaz naturel sont couramment utilisés en Amérique du Nord et du Sud pour la production de DRI, tandis que le DRI au charbon est courant sur les marchés asiatiques. L'approvisionnement bon marché en gaz naturel aux États-Unis fait de DRI une source de fer attrayante pour les aciéristes.

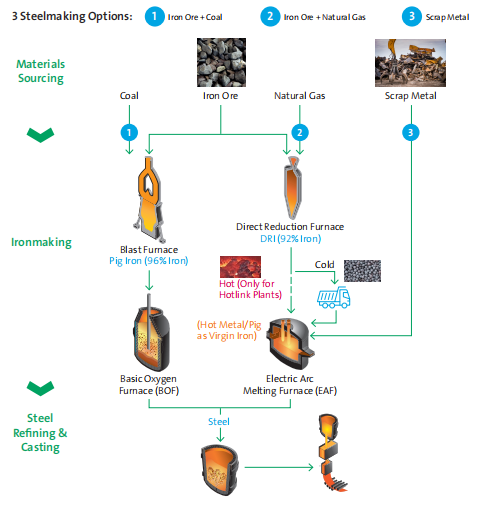

La figure 1 montre les différentes voies de fabrication de l'acier, à savoir l'approche intégrée avec le haut fourneau et l'approche basée sur l'électricité consommant du DRI et de la ferraille. En Amérique du Nord, plus de 60 % de l'acier est produit par leEAFitinéraire.

Figure 1 : Principaux itinéraires pour la fabrication de l'acier

Dans la sidérurgie électrique, où les éléments résiduels doivent être faibles, entre 10 et 30 % du matériau de charge peuvent devoir être des métaux à base de minerai (fonte brute ou DRI) pour compenser les impuretés dans la ferraille et augmenter la teneur en carbone de la charge.

Les unités de fer pur fournies par les OBM aident les aciéristes électriques à produire des nuances d'acier avancées et à contrôler la chimie de l'alliage. La dilution des résidus devient de plus en plus un problème pour les sidérurgistes sur les marchés où la ferraille est continuellement recyclée, et les sidérurgistes ont donc besoin de plus en plus d'unités de fer «vierge» dans le mélange de matières premières pour maintenir de faibles niveaux dans le produit final. De nombreuses opérations EAF préfèrent consommer de la fonte car il y a une diminution substantielle des besoins en énergie électrique et donc une augmentation correspondante de la productivité du four. Les OBM ont généralement des caractéristiques chimiques et physiques beaucoup plus cohérentes que la ferraille et l'acier recyclés. Aujourd'hui, la variation des chimies de la ferraille et de l'acier peut entraîner une variation significative des résultats d'exploitation.

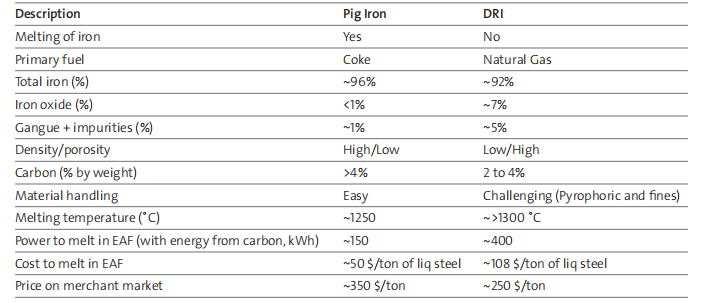

Cependant, tous les OBM ne sont pas identiques. Le tableau 1 présente la comparaison des OBM par rapport à leur valeur d'usage pour la sidérurgie électrique. La fonte brute présente plusieurs avantages par rapport au DRI, à savoir une teneur en fer métallique plus élevée, des impuretés plus faibles, un point de fusion plus bas et une teneur en carbone plus élevée, ce qui entraîne une exigence de puissance de fusion plus faible. De plus, le DRI présente des défis importants en matière de transport et de stockage car il génère des amendes importantes pendant le transport. D'un point de vue opérationnel, la fonte brute semble être un choix plus favorable en tant que source OBM dans la sidérurgie électrique.

Tableau 1 : Comparaison de la fonte brute et du DRI

Actuellement, la fonte brute est principalement produite par la voie des hauts fourneaux. Le fonctionnement du haut fourneau et ses processus auxiliaires génèrent la plus grande quantité de CO2par tonne de production d'acier, en raison de l'utilisation de charbon et de coke. Les procédés DRI, basés sur le gaz naturel, produisent moins de la moitié du CO2les émissions d'un haut-fourneau. Par conséquent, il existe une opportunité sous-jacente de supprimer les inconvénients du DRI et de le rapprocher de la fonte brute, tout en maintenant les émissions globales à un faible niveau.

Dans cet article, deux approches sont décrites pour améliorer la valeur d'usage du DRI dans la sidérurgie électrique. La première approche est basée sur le préchauffage du DRI avant qu'il n'entre dans le four électrique en utilisant la combustion oxy-combustible, et la seconde convertit complètement le DRI en métal chaud ou en fonte brute par fusion, en utilisant la combustion oxy-combustible. Les deux approches sont basées sur la combustion de gaz naturel et/ou d'hydrogène comme carburant pour minimiser le CO2émissions. Les sections suivantes décrivent ces deux approches, soulignant les avantages, la faisabilité et les prochaines étapes potentielles.