Essai de formation de briquettes contenant des granulés de carbone

En tant que principale matière première pour la réduction directe du four à sole rotative, le charbon en briques de carbone consolidé à froid doit passer par le transport, la distribution, la réduction, la décharge et d'autres processus dans le processus de production du four à sole rotative, de sorte que ses performances dans tous les aspects affectent le production en douceur et efficacité du four à sole tournante. Dans cet article, le sirop a été utilisé comme liant, la magnétite de titane vanadium et le charbon pulvérisé ont été utilisés comme matières premières pour étudier l'influence de différents rapports de liant, de la pression de formation et de la teneur en eau sur les performances de consolidation à froid des granulés de carbone.

1. Essai

1.1 Tester les matières premières

La poudre de minerai utilisée dans le test est un concentré de titanomagnétite de vanadium, la teneur en carbone fixe du charbon est de 82,04 %, la matière volatile est de 6,58 % et la teneur en cendres est de 9,88 %. La distribution granulométrique et la densité apparente des scories et de la poudre de charbon sont indiquées dans le tableau 1.

Tableau 1 : Composition granulométrique et densité apparente de la poudre de charbon et de la poudre de minerai.

matière première | Composition granulaire % | Masse volumique apparente (g/cm-3) | |||||

+0,4millimètre | 0,15-0,4millimètre | 0,125-0,15millimètre | 0,098-0,125millimètre | 0,074-0,098millimètre | -0,074millimètre | ||

Poudre minérale | 0,65 | 20.85 | 52,80 | 22.10 | 2h30 | 1h30 | 2,78 |

charbon | 21.65 | 23h25 | 15h20 | 17.85 | 12.70 | 9,90 | 0,97 |

1.2 Méthodes de recherche

Le processus de test comprend plusieurs liens tels que le séchage des matières premières, le dosage, le mélange, la granulation, le séchage et les tests. La température de séchage des matières premières a été choisie à 200 °C et le temps de séchage a été choisi à 120 min. Le rapport (rapport massique) de la poudre de minerai et de la poudre de charbon est : m (poudre minérale) : m (poudre de charbon) = 5:1. Une fois les matières premières mélangées uniformément, ajoutez une certaine proportion de liant et d'eau distillée selon le tableau orthogonal, et remuez uniformément. Les matières premières uniformément mélangées sont formées par consolidation à froid avecune briqueteuse à rouleaux, et la pression de moulage est réglée selon le tableau orthogonal. Les pastilles séchées ont été mesurées pour la résistance des pastilles.

2. Résultats et analyse

2.1 Conception expérimentale et résultats

Après moulage par consolidation à froid, les pastilles de carbone ont été placées dans un four de séchage pour le séchage. La condition de séchage a été fixée à 300 ℃ et le temps de séchage a été fixé à 30 min. Après séchage, 5 granulés ont été prélevés pour mesurer leur résistance à la compression, puis la valeur moyenne a été prise comme résistance à la compression des granulés. Selon le principe du test orthogonal, la conception au niveau des facteurs est présentée dans le tableau 2 et les résultats des tests sont présentés dans le tableau 3.

Tableau 2 Niveaux des facteurs de test orthogonaux

niveau de facteur | Teneur en liant (facteur A)/% | Pression de briquette (facteur B)/MPa | Ajout d'eau (facteur C)/% |

1 | 4 | 10 | 1 |

2 | 5 | 12 | 2 |

3 | 6 | 15 | 3 |

4 | 7 | 18 | 4 |

Tableau 3 Schéma expérimental et résultats

Testez non. | Teneur en liant (facteur A))/% | Pression de briquette (facteur B)/MPa | Ajout d'eau (facteur C)/% | Résistance à la compression des briquettes sèches (P)/N |

1 | 4 | 10 | 3 | 326 |

2 | 5 | 15 | 1 | 1631 |

3 | 6 | 12 | 2 | 1902 |

4 | 7 | 18 | 4 | 606 |

5 | 4 | 18 | 2 | 732 |

6 | 5 | 12 | 4 | 418 |

7 | 6 | 15 | 3 | 1776 |

8 | 7 | 10 | 1 | 838 |

9 | 4 | 12 | 1 | 473 |

10 | 5 | 18 | 3 | 2011 |

11 | 6 | 10 | 4 | 437 |

12 | 7 | 15 | 2 | 1082 |

13 | 4 | 15 | 4 | 417 |

14 | 5 | 10 | 2 | 1218 |

15 | 6 | 18 | 1 | 1876 |

16 | 7 | 12 | 3 | 737 |

Les résultats des tests sont analysés dans le tableau 3. SA1représente la somme des résultats d'essai correspondants lorsque le facteur A prend le premier niveau d'eau, SA2représente la somme des résultats des tests correspondants lorsque le facteur A prend le deuxième niveau, SA3représente la somme des résultats des tests correspondants lorsque le facteur A prend le troisième niveau, SA4représente la somme des résultats des tests correspondants au quatrième niveau du facteur A, à savoir :

SA1= P1 + P5 + P9 + P13 = 326 + 732 + 473 + 417 = 1948 (1)

SA2= P2 + P6 + P10 + P14 = 1631 + 418 +2011 + 1218 = 5278 (2)

SA3= P3 + P7 + P11 + P15 = 1902 + 1776 + 437 + 1876 = 5991 (3)

SA4= P4 + P8 + P12 + P16 = 606 + 838 + 1082 +737 = 3263 (4)

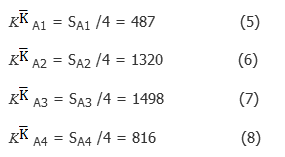

Diviser SA1, SA2, SA3, et SA4par 4 pour obtenir :

![]() dans les équations (5) à (8) représente la résistance à la compression sphérique lorsque la pression de moulage et la quantité d'eau ajoutée sont dans le sens global moyen, et la quantité de liant ajouté est de 4 %, 5 %, 6 % et 7 % , respectivement. La même méthode est utilisée pour calculer le facteur B et le facteur C, et les résultats du calcul sont présentés dans le tableau 4 :

dans les équations (5) à (8) représente la résistance à la compression sphérique lorsque la pression de moulage et la quantité d'eau ajoutée sont dans le sens global moyen, et la quantité de liant ajouté est de 4 %, 5 %, 6 % et 7 % , respectivement. La même méthode est utilisée pour calculer le facteur B et le facteur C, et les résultats du calcul sont présentés dans le tableau 4 :

Tableau 4 Analyse orthogonale des résultats des tests

projet | facteur A | facteur B | facteur C |

S1 | 1948 | 2819 | 4818 |

S2 | 5278 | 3530 | 4934 |

S3 | 5991 | 4906 | 4850 |

S4 | 3263 | 5225 | 1878 |

| 487 | 705 | 1205 |

| 1320 | 883 | 1234 |

| 1498 | 1227 | 1213 |

| 816 | 1306 | 470 |

R | 1011 | 601 | 764 |

Dans le test orthogonal, si un certain niveau de facteur a un impact majeur sur les résultats, la relation quantitative doit être indiquée comme une grande différence entre la moyenne globale K des indicateurs sous chaque niveau du facteur, au contraire, si la différence entre chaque K est petit. , cela signifie que le facteur n'est pas le facteur principal. Selon la valeur K du tableau, la plage des facteurs A, B et C est calculée comme suit :

RUN=1498 - 487 = 1011 (9)

RB=1306 - 705 = 601 (10)

RC=1234 - 470 = 764 (11)

D'après les équations (9) à (11), on peut voir que parmi les trois facteurs A, B et C, le principal facteur affectant la résistance à la compression des granulés est la teneur en liant A, suivie de la quantité d'eau ajoutée par le facteur C, et la pression de formage du facteur B a relativement peu d'influence sur la résistance à la compression des granulés. Par conséquent, afin d'obtenir des granulés à haute résistance à la compression, la première étape consiste à choisir le rapport de liant approprié.

2.2 L'influence de divers facteurs sur les résultats des tests

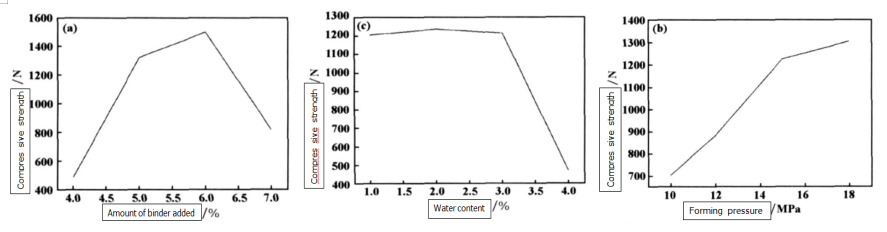

Afin de décrire plus clairement l'influence de divers facteurs sur la résistance à la compression des granulés après formage, le diagramme est constitué de chaque facteur et de la valeur moyenne globale de la résistance à la compression sous ce facteur, comme indiqué sur la figure

Figure 1 Effet de l'ajout de liant, de la pression de moulage et de l'ajout d'humidité sur la résistance à la compression des granulés

On peut voir sur la figure 1 que les influences de divers facteurs sur la résistance à la compression des granulés consolidés à froid sont différentes. La résistance à la compression augmente d'abord puis diminue avec l'augmentation de la quantité de liant ajouté ; avec l'augmentation de la pression de moulage, la tendance au changement est toujours croissante, mais l'augmentation est de plus en plus faible ; lorsque la quantité d'eau ajoutée est inférieure à 3 %, la résistance à la compression des granulés a peu d'effet, et la résistance des granulés chute brusquement lorsque la quantité d'eau continue d'augmenter.

Sur la base de l'analyse du tableau 2 et de la figure 1, il peut être déterminé que la combinaison de niveau optimale est A3 B4 C2, c'est-à-dire la résistance à la compression des granulés consolidés à froid lorsque la teneur en liant est de 6%, la pression de moulage est de 18 MPa, et la teneur en eau est de 2 %. Plus élevée, cette combinaison n'a pas été incluse dans les 16 essais réalisés. Par conséquent, le test de combinaison horizontale A3 B4 C2 a été poursuivi et la résistance à la compression moyenne des granulés obtenus dans le test après séchage était de 2723 N.

Ce résultat est supérieur à la valeur maximale de l'expérience et, par conséquent, est la combinaison optimale dans les conditions expérimentales.

3.Conclusion

3.1 Les effets de trois facteurs, y compris la quantité de liant, la pression de moulage et la quantité d'eau ajoutée, sur la résistance à la compression des granulés consolidés à froid ont été analysés par des essais orthogonaux. La résistance à la compression a la plus grande influence, suivie par la quantité d'eau ajoutée et la pression de moulage.

3.2 L'influence du liant sur la résistance à la compression des granulés après moulage est d'abord croissante puis décroissante. Lorsque 6 % de sirop sont ajoutés, la relation entre la pression de moulage et la résistance à la compression des granulés après moulage est qu'avec l'augmentation de la pression de moulage, la résistance à la compression des granulés augmente continuellement ; lorsque la quantité d'eau ajoutée n'est pas importante, elle a peu d'effet sur la résistance des granulés. Lorsque la teneur dépasse 3 %, la résistance des granulés diminue fortement avec l'augmentation de la teneur en eau.

3.3 La combinaison optimale A3 B4 C2 a été obtenue par la méthode du test orthogonal, c'est-à-dire que la teneur en liant était de 6 %, la pression de moulage était de 18 MPa et la teneur en eau était de 2 %. Dans cette condition de procédé, la résistance à la compression moyenne des granulés peut atteindre 2723 N.

1

1