Expérience d'application DRI de convertisseur domestique

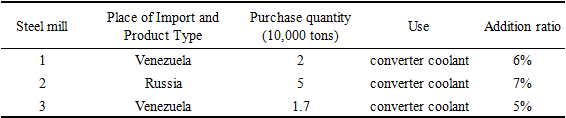

Illustrons avec l'utilisation deéponge de ferimportées par les aciéries nationales au quatrième trimestre de 2021, comme le montre le tableau 1 :

Tableau 1 Utilisation de fer spongieux importé dans les entreprises sidérurgiques

Il ressort du tableau 1 que laHBIimportée au cours de la saison en cours est entièrement utilisée dans la production de convertisseurs, et la principale charge du four à oxygène basique (BOF) est la fonte brute en fusion du haut fourneau, communément appelée"métal chaud"(HM). En plus du fer, le métal chaud des hauts fourneaux contient une certaine quantité d'éléments oxydables, tels que le carbone, le silicium, le manganèse et le phosphore. La chaleur de réaction de ces éléments avec l'oxygène injecté dans ce BOF dépasse la quantité nécessaire pour élever l'acier fondu à la température de coulée appropriée, et un liquide de refroidissement est ajouté au four pour éviter la surchauffe. Techniquement parlant, BOF peut accepter une grande quantité de liquides de refroidissement. La ferraille, le minerai de fer ou un mélange des deux sont les liquides de refroidissement les plus couramment utilisés.

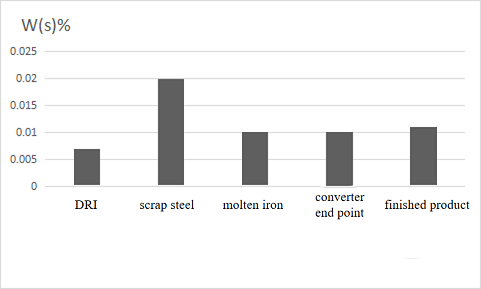

Le DRI à faible teneur en soufre est utilisé comme liquide de refroidissement principal en combinaison avec du fer fondu à faible teneur en soufre pour favoriser la production d'acier à faible teneur en soufre, tel que l'acier à emboutissage ultra profond, l'acier électrique à haute teneur en silicium, l'acier à roulement, etc. des nuances d'acier (jusqu'à 0,5%) peuvent être produites en utilisant de la fonte désulfurée et un DRI approprié comme liquide de refroidissement. L'effet de désulfuration de la sidérurgie en convertisseur est limité car l'environnement oxydant dans le convertisseur rend le coefficient de répartition du soufre très faible. Le w(S) de DRI est faible, avec une moyenne de 0,008 %, ce qui est inférieur à celui de la ferraille d'acier spécial à faible teneur en soufre (w(S)<0,020 %), de sorte que le fer réduit directement peut être utilisé de manière pratique dans la production d'acier à faible teneur en soufre. Les matières premières du convertisseur et l'acier fondu w (S) sont illustrés à la Fig. 1. En production réelle,

Fig. 1. Le convertisseur de matières premières et d'acier en fusion w (S)

Dans la production réelle, lors de la production d'acier à faible teneur en soufre, en raison de cette pénurie de ferraille spéciale à faible teneur en soufre, le fer réduit directement est utilisé pour remplacer une partie de la ferraille spéciale dans le convertisseur. Le point final du convertisseur et le produit fini ont une faible teneur en soufre, ce qui peut répondre aux exigences de faible teneur en soufre de divers aciers.

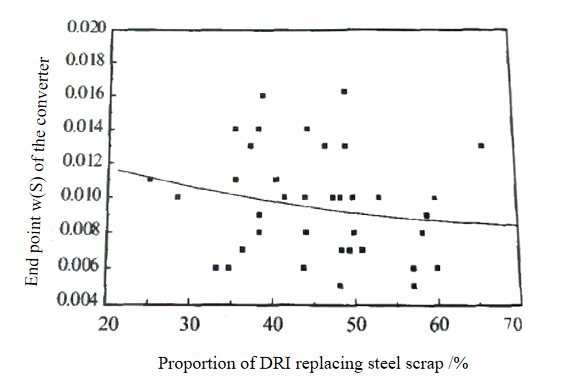

La relation entre la proportion de DRI au lieu de ferraille et la teneur en soufre à la fin du convertisseur est illustrée à la figure 2. On peut voir sur la figure que la teneur en soufre au point final du convertisseur diminue avec l'augmentation de la proportion de DRI remplace la ferraille.

Figure 2 Relation entre le rapport DRI remplaçant la ferraille et le point final w(S) du convertisseur

Le rapport de ferraille d'acier au fer fondu dans la production de convertisseur est généralement d'environ 1:4, et le rapport de ferraille d'acier remplacé par de l'éponge de fer est généralement de 30 à 50 %, ce qui représente 5 à 10 % de la charge du four. La méthode générale d'ajout de fer à réduction directe consiste à le mettre dans le bac à ferraille avec la ferraille et à l'ajouter ensemble dans le four. Pendant le processus de fusion, la position du pistolet est ajustée en fonction de l'état du convertisseur, la quantité de chaux est ajustée en fonction de la quantité de fer à réduction directe ajoutée, et le reste est le même que lors de la production normale.

La teneur en carbone du four électrique (c'est-à-dire la quantité de fer fondu et de fonte brute) détermine le taux de récupération des briquettes chaudes. Avec une teneur en carbone plus élevée, l'oxyde de fer au milieu de la briquette chaude est plus susceptible d'être réduit dans le bain fondu, et le taux de récupération de la briquette chaude est à la limite supérieure, et vice versa.