Amélioration du fer à réduction directe (DRI) pour une utilisation dans la sidérurgie électrique(3)

DRIFusion

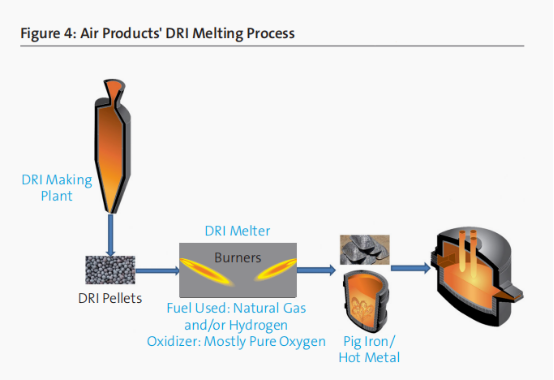

Pour améliorer encore le DRI pour la fabrication de l'acier, il peut être converti en fonte brute ou en métal chaud par fusion. Il existe des processus dans l'industrie qui utilisent l'énergie électrique dans des fours tels que les fours à arc submergé pour convertir le DRI en métal chaud. Le nouveau procédé de fusion DRI d'Air Products utilise l'oxycombustion à la place de l'énergie électrique pour accomplir cette fusion. La figure 4 fournit un diagramme de processus.

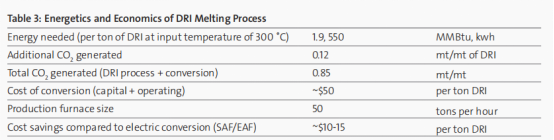

Il est prévu que le DRI produit par le four à cuve serait, dans une deuxième étape, fondu à l'intérieur d'un four à oxycombustible pour produirefonteou métal chaud qui peut être utilisé dans la fabrication de l'acier. Le four peut être alimenté au gaz naturel et/ou à l'hydrogène, avec un minimum de CO supplémentaire2 émissions du procédé. Le tableau 3 montre les paramètres importants liés au procédé de fusion DRI d'Air Products.

L'énergie requise par tonne de DRI pour fondre est d'environ 2 MMBtu, ce qui entraîne 0,12 MT de CO supplémentaires2 par MT de DRI fondu. Le coût de la conversion par voie de combustion est estimé à environ 50 $/tonne de DRI, ce qui, selon des calculs prudents, sera inférieur d'environ 10 à 15 $/tonne de DRI par rapport à la voie de fusion électrique. Le procédé proposé serait continu, utilisant une conception simple de four de type caisson équipé de brûleurs oxy-combustible. DRI entrera par une extrémité avec des scories et le métal chaud est extrait de l'autre extrémité.

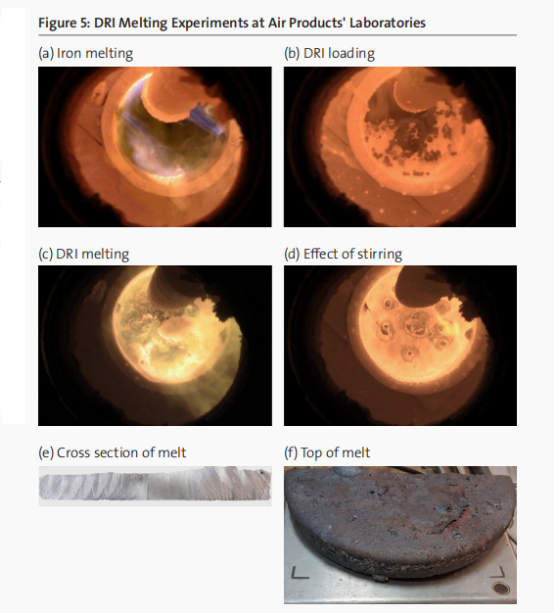

Les résultats de l'enquête initiale de ce processus proposé sont présentés à la figure 5. Dans les expériences de laboratoire, le DRI est fondu à l'aide de brûleurs oxy-combustible dans un creuset. UNEatmosphère réductriceest créé à la surface du bain en modulant les brûleurs. Après fusion, le métal liquide est refroidi sous atmosphère inerte puis analysé pour son aspect et sa chimie. Comme le montrent la figure 5e et la figure 5f, après refroidissement, une section de fer propre est obtenue. Dans ces expériences de fusion initiales, une oxydation minimale du fer est observée en raison des brûleurs oxy-combustible. L'agitation des gaz est utilisée pour améliorer le mélange et le transfert de chaleur. Le poids du laitier récupéré (~2 % du poids du produit récupéré) correspond bien au poids de la gangue de charge, ce qui permet de conclure qu'un minimum de laitier supplémentaire est produit pendant la fusion.

conclusion

Les deux nouvelles approches décrites dans cet article offrent une opportunité d'améliorer le DRI pour une utilisation dans la sidérurgie électrique.

Le préchauffage DRI offre une augmentation de la productivité et de l'efficacité pourEAFà faible CO additionnel2 empreinte. Les systèmes d'alimentation par convoyeur existants peuvent être adaptés pour utiliser le four de préchauffage. Les essais de faisabilité technique ne montrent aucune oxydation ou une oxydation minimale due à l'impact direct de la flamme. Les prochaines étapes de ce développement de processus consistent à étendre le système de laboratoire et à tester le système sur le terrain dans une mini-usine. La fusion DRI va encore plus loin dans l'utilisation de l'oxycombustion. Ce processus offre une alternative à l'approvisionnement en fonte brute des hauts fourneaux.

Le DRI converti en fonte brute offre une source de fer vierge de plus grande valeur pour la fabrication de l'acier dans les EAF, ce qui améliore la productivité et l'efficacité. Ce processus, couplé à la production de DRI, peut directement concurrencer la voie du haut fourneau pour produire de la fonte brute, à moins de la moitié du CO2 émissions. Les essais de faisabilité technique montrent que le DRI peut être fondu à l'aide d'une combustion oxy-combustible avec un bon rendement. Des paramètres économiques et environnementaux favorables au procédé justifient une étude plus approfondie du concept.