Technologie du fer à réduction directe à base de charbon(2)——Méthode INMETCO

1. Brève introduction au processus de développement de la technologie RHF

Présentation de base

Le procédé de fabrication du fer RHF est un procédé de fabrication du fer sans haut fourneau. Il a une histoire de près de 40 ans depuis que le premier RHF a été construit par Inco, Ltd en 1978. Il est né aux États-Unis, a été promu au Japon et développé en Chine.

La fusion directe du fer RHF peut être divisée en méthode INMETCO,Méthode DRYIRON,Méthode FASTMETetProcessus ITKM3en raison des différentes conditions de traitement des matières premières et des exigences de qualité des produits.

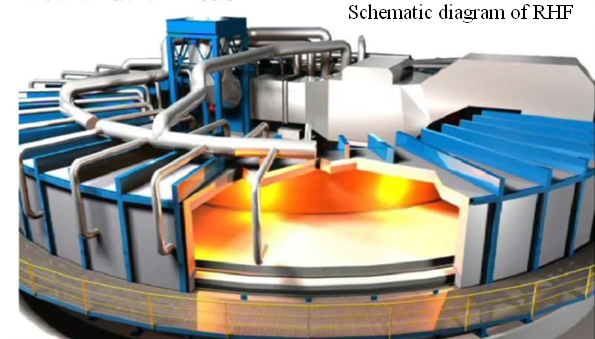

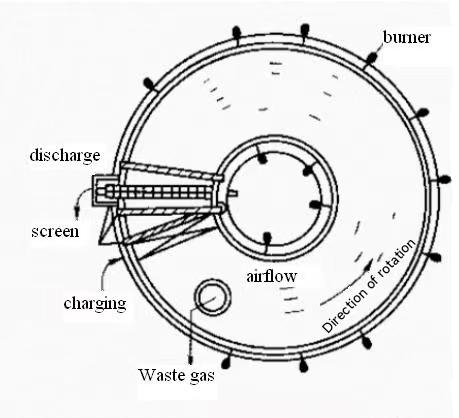

Le procédé du four RHF est une évolution du four de chauffage circulaire utilisé pour le laminage de l'acier. Il a un four annulaire et un fond de four rotatif, et les matériaux à réduire sont répartis uniformément sur le fond du four qui peut tourner le long de la circonférence. Le four est un conteneur annulaire fixe et relativement étanche, et il existe de nombreux groupes de brûleurs à gaz disposés sur les parois à l'intérieur et à l'extérieur du four. Le contrôle de la température et le contrôle de l'atmosphère sont réalisés par un dispositif de vanne de contrôle automatique et un élément de surveillance selon différentes zones.

Seules 1 à 2 couches de charge de granulés de carbone consolidés à froid sont chargées dans RHF à partir de la zone de chargement, et la charge tourne avec le fond du four sans être pressée. Il a d'abord été chauffé à plus de 1000℃ dans la zone de préchauffage, puis chauffé pendant 10-20min dans la zone de réduction de 1200℃-1400℃. Dans la zone de réduction, Fe et K, Na, Pb, Zn et d'autres oxydes dans la charge sont auto-réduits par le carbone dans la pastille contenant du carbone. K, Na, Pb, Zn et d'autres éléments sont éliminés sous forme de gaz avec les fumées. Les pastilles métallisées réduites sont évacuées après refroidissement et refroidies, et certaines d'entre elles sont réoxydées, et le taux de métallisation est réduit. Les fumées générées par la combustion des gaz et la réaction s'écoulent dans le sens opposé à la rotation de la charge,

Il y a un joint d'eau entre le four et le fond rotatif pour empêcher la fuite de fumée et de poussière.

2. Méthode INMETCO

2.1 Introduction simplifiée

Développée par Inco au Canada, l'usine a été construite à Elwood, aux États-Unis, en 1978 pour traiter 80 000 tonnes de déchets solides par an. Il est utilisé pour récupérer le nickel, le chrome et le fer des déchets de fusion des aciers alliés. Ses caractéristiques de processus sont les suivantes : après avoir mélangé les cendres de four électrique, les cendres de gaz et l'agent réducteur, des granulés de carbone d'un diamètre de 7 à 13 mm sont fabriqués par une machine de granulation à disque. Les granulés sont rapidement chauffés à 1300℃ pour la réduction du RHF, et le processus de réduction prend environ 12 minutes. Pendant ce temps, les oxydes de métaux lourds sont réduits et volatilisés, et la cendre d'oxyde de zinc riche contenant plus de 60 % de Zn et de Pb est collectée par le dépoussiérage des sacs en tissu. La température de la boule de pénalité de décharge est d'environ 1250℃, et l'énergie requise dans l'ensemble du processus provient du préchauffage des gaz de combustion dans différentes sections ou de la combustion des gaz. Le système de contrôle précis de la combustion est conçu pour s'assurer que la combustion dans les différentes sections du four est contrôlée en fonction de l'équilibre thermique du processus de réduction. Le four Inmetco est exploité avec succès depuis plus de 30 ans, grâce à ses produits DRI contenant 5 à 10% de chrome de nickel. Avec de bons avantages économiques, il est devenu le centre de traitement des déchets solides de l'usine d'acier inoxydable désigné par le gouvernement des États-Unis.

2.2 Le processus de base

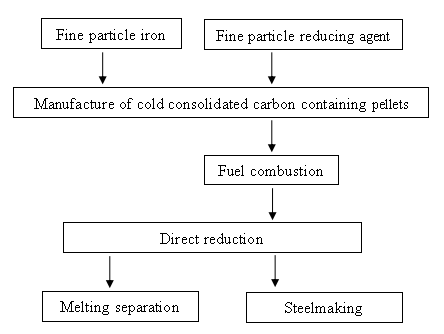

2.3 Caractéristiques de la méthode INMETCO

La caractéristique la plus importante de ce procédé est l'utilisation de granulés contenant du carbone, avec de la poudre de charbon ou de coke comme agent réducteur, une couche d'épaisseur uniforme d'environ 3 fois le diamètre des granulés au fond du four.

Avec le gaz naturel comme combustible, du gaz à haute température est soufflé dans le four pour s'écouler dans la direction opposée à partir du bas du four, et la chaleur est transférée à la charge. En raison de la fine couche de matériau, la pastille chauffe rapidement.

Dans la pastille contenant du carbone, la poudre de minerai et l'agent réducteur ont de bonnes conditions de contact, à haute température, vitesse de réaction de réduction à grande vitesse, après 15-20min de réduction, le taux de métallisation de la pastille peut atteindre 88%-92%.