Technologie du fer à réduction directe à base de charbon(4)——Méthode FASTMET

1. Présentation simplifiée

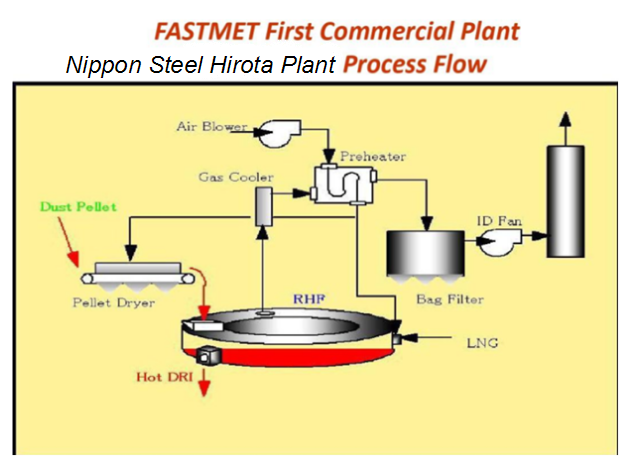

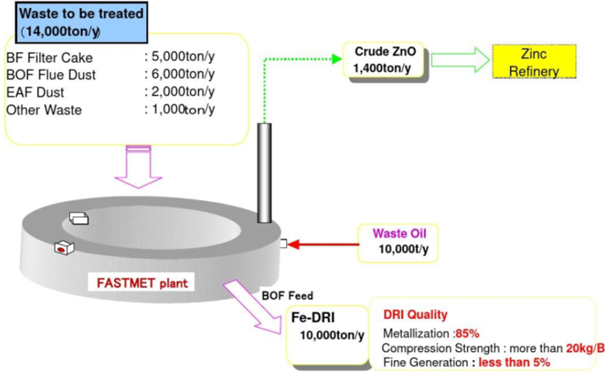

Le procédé de four à sole tournante FASTMET, développé par MIDREX et Kobe Steel, est principalement utilisé pour le traitement des poussières de hauts fourneaux et des boues de laminage. Il est rapporté que les taux de dézinisation peuvent être supérieurs à 95 % etDRIavec des taux de métallisation de 70 à 90 % peuvent être obtenus. Le premier procédé FASTMET au monde, qui utilise des déchets contenant du fer comme matière première, a été mis en production au deuxième trimestre 2000 à l'usine Nippon Steel Hiroda au Japon, avec une capacité de traitement annuelle de 190 000 tonnes.

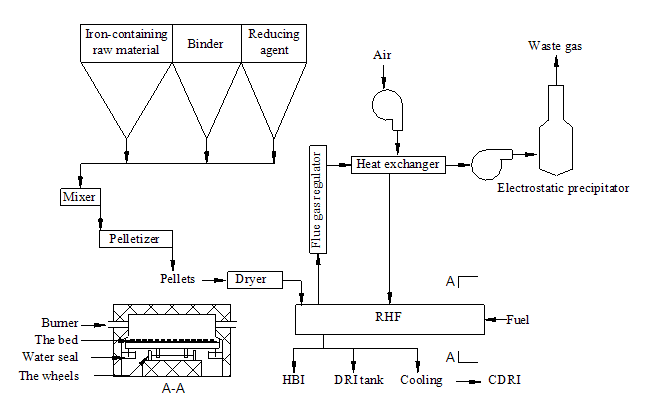

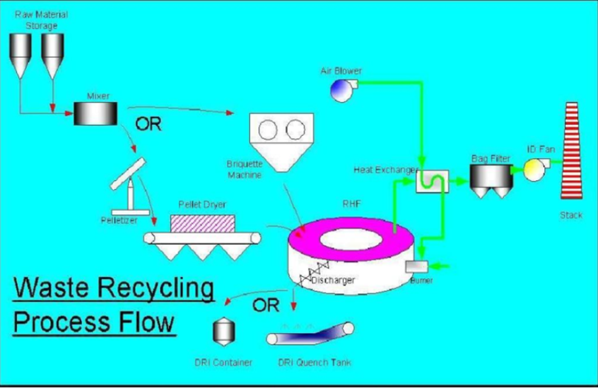

2. Processus de base

3. Caractéristiques de la méthode FASTMET

La poudre de charbon est utilisée comme agent réducteur et seule une petite quantité de gaz naturel ou de GNL est utilisée. Les exigences de qualité pour le charbon ne sont pas aussi strictes que le processus de four rotatif, il est donc avantageux pour une large application.

L'équipement principal est le four RHF, par rapport au four rotatif, l'équipement est relativement simple, faible investissement, faible consommation d'énergie.

Ce processus utilise des disques de granulation et des liants organiques pour préparer des granulés contenant du carbone, ce qui ne nécessite pas une résistance élevée des granulés.

Le temps de séjour de la charge dans le RHF est court (environ 20Min), l'opération est aisée, et le taux de métallisation peut atteindre 70-90%.

Flux de matières végétales commerciales de Kakogawa

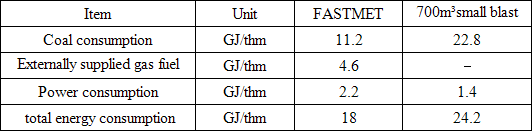

4. Consommation de carburant entre FASTMETet petit haut-fourneau, comparaison de la consommation totale d'énergie

5. Données de processus Kobe Steel FASTMET

La construction d'une ligne de production FASTMET pouvant traiter 200 000 tonnes de poussières par an nécessite un investissement de 3 milliards de yens (270 millions de RMB). Le processus couvre une superficie de 80x150 mètres carrés. La taille des particules de poudre de charbon et de matières premières contenant du fer est ≤ 3 mm et la teneur en eau des granulés est de 7-8. %, l'usine japonaise d'Hirota était autrefois une plaque de granulation, mais elle a été remplacée par un charbonbriquette machineen 2005.

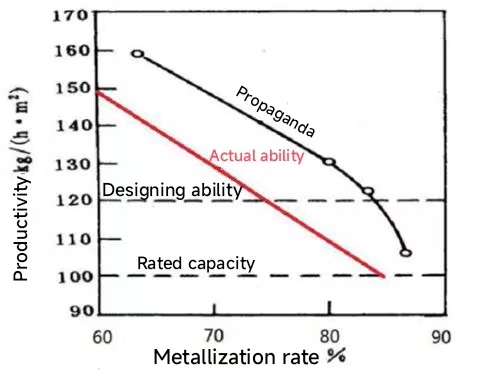

Il n'y a que 1,5 couches de billes dans le four RHF. La température de décharge des produits DRI fabriqués par Fastmet est de 1000℃, le taux de métallisation est de 70-90% et la teneur en carbone est de 2-3%. Utilisé après refroidissement par eau, le pouvoir calorifique du gaz requis par ce procédé doit être supérieur à 2000Kcal/m3, la température de la flamme du transfert de chaleur rayonnante dans le four est de 1200-1400℃, et le taux de fonctionnement de l'équipement est d'environ 92 %. Ce processus consomme 2,24 GJ de gaz naturel par tonne de DRI. (Environ 63m³), 80 kWh d'électricité et 320kg de poudre de charbon, la productivité prévue de RHF est de 100kgDRI/m3.h.

Processus actuel (amélioré) de FASTMET

Relation entre le taux de métallisation et la productivité du procédé FATMET