Analyse du pétrin vertical à double arbre

Analyse du pétrin vertical à double arbre

1. Modèle physique hybride

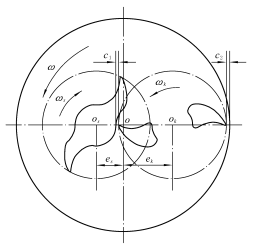

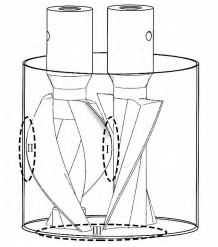

Fig 1: Structure d'assemblage radiale de la bouilloire de mélange Fig 2: Zone de mélange efficace dans la bouilloire de mélange

Le système d'agitation du VKM-5 à double arbre Le pétrin vertical différentiel se compose d'une bouilloire de mélange, d'une palette solide et d'une palette creuse. La paroi intérieure de la bouilloire de mélange est une couche d'isolation thermique creuse, qui est remplie d'eau à température constante de 30 ℃ fournie par le système d'alimentation en eau. La palette creuse et la palette solide sont installées verticalement. L'excentricité du centre de la bouilloire mélangeuse avec les deux palettes d'agitation est respectivement ek et es, et ek = 2es. La vitesse de rotation de l'hélice creuse est k, et celle de l'hélice solide est s, et k = 2s. La vitesse de rotation des deux palettes est le rapport de vitesse de rotation de rotation k / = 15. Le diamètre de la marmite de mélange D = 200 mm, l'écart de pétrissage entre la palette creuse et la palette pleine est C1 = 3 mm, et l'espace de pétrissage entre la palette solide et la paroi de la marmite de mélange est C2 = 3 mm, comme indiqué sur la Fig. . 1. Dans le processus d'agitation, la zone de travail de mélange se compose de trois zones: la zone de pétrissage (zone I) formée par la palette creuse et la palette pleine, la zone proche de la paroi (zone II) formée par la palette creuse et la paroi de la cuve de mélange. , et la zone inférieure (zone III) formée par la surface inférieure de la double palette et le fond de la cuve de mélange. Comme le montre la Fig. 2, dans ces trois zones de travail de mélange, des pales creuses et des pales pleines poussent les matériaux propulseurs solides pour interagir avec la paroi du réservoir et le fond du réservoir du réservoir de mélange pour favoriser un mélange uniforme des matériaux. et la zone inférieure (zone III) formée par la surface inférieure de la double palette et le fond de la cuve de mélange. Comme le montre la Fig. 2, dans ces trois zones de travail de mélange, des pales creuses et des pales pleines poussent les matériaux propulseurs solides pour interagir avec la paroi du réservoir et le fond du réservoir du réservoir de mélange pour favoriser un mélange uniforme des matériaux. et la zone inférieure (zone III) formée par la surface inférieure de la double palette et le fond de la cuve de mélange. Comme le montre la Fig. 2, dans ces trois zones de travail de mélange, des pales creuses et des pales pleines poussent les matériaux propulseurs solides pour interagir avec la paroi du réservoir et le fond du réservoir du réservoir de mélange pour favoriser un mélange uniforme des matériaux.

2. Caractéristiques du champ d'écoulement

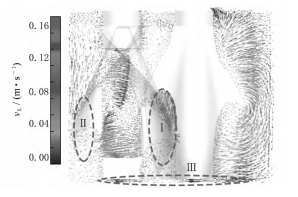

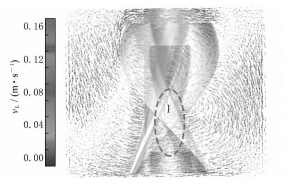

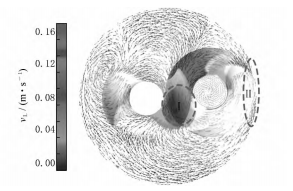

Fig 3: Champ de vecteur de vitesse dans la section de direction Y Fig 4: Champ de vecteur de vitesse dans la section de direction X Fig 5: Champ de vecteur de vitesse dans la section de direction Z

2.1 Champ d'écoulement macroscopique

La vitesse de travail réelle du pétrin vertical différentiel à deux axes est de 30 à 90 tr / min, et les résultats du calcul de la vitesse moyenne de 60 tr / min sont pris pour analyse et recherche. La palette d'agitation n'est pas symétrique au centre et il est difficile de montrer une image lisse et complète en une seule vue. Les figures 3 et 4 montrent les champs de vecteurs de vitesse axiale dans les directions Y et X de la cuve de mélange (vL est la vitesse tangentielle), et la figure 5 montre les champs de vecteurs de vitesse dans la direction Z de la cuve de mélange. Du fait que la surface incurvée de la palette d'agitation est très irrégulière, l'ensemble du champ d'écoulement est plus complexe. L'écoulement axial, l'écoulement tangentiel et l'écoulement radial coexistent. Les matières propulsives solides forment des écoulements axiaux et radiaux à l'intérieur de la cuve de mélange et s'enroulent de haut en bas. La vitesse axiale maximale et la plus grande vitesse radiale dans la zone de pétrissage des deux lames, L'action de cisaillement est forte, Est la région de mélange la plus efficace, c'est-à-dire la région de mélange efficace I, La région de grattoir entre la palette creuse et la paroi de la bouilloire de mélange a la plus grande vitesse tangentielle et la plus grande vitesse axiale, c'est la zone de mélange efficace II. La zone inférieure formée par le fond de l'hélice creuse, l'hélice pleine et le fond de la cuve de mélange a la plus grande vitesse radiale et la plus grande vitesse tangentielle. C'est la zone de mélange efficace III. En raison de la viscosité élevée du propulseur solide, la fluidité dans les autres zones est médiocre dans le temps, et le mélange est principalement réalisé par diffusion moléculaire, avec la plus faible efficacité de mélange. Est la région de mélange la plus efficace, c'est-à-dire la région de mélange efficace I, La région de racleur entre la palette creuse et la paroi de la cuve de mélange a la plus grande vitesse tangentielle et la plus grande vitesse axiale, c'est la zone de mélange efficace II. La zone inférieure formée par le fond de l'hélice creuse, l'hélice pleine et le fond de la cuve de mélange a la plus grande vitesse radiale et la plus grande vitesse tangentielle. C'est la zone de mélange efficace III. En raison de la viscosité élevée du propulseur solide, la fluidité dans les autres zones est médiocre dans le temps, et le mélange est principalement réalisé par diffusion moléculaire, avec la plus faible efficacité de mélange. Est la région de mélange la plus efficace, c'est-à-dire la région de mélange efficace I, La région de grattoir entre la palette creuse et la paroi de la cuve de mélange a la plus grande vitesse tangentielle et la plus grande vitesse axiale, c'est la zone de mélange efficace II. La zone inférieure formée par le fond de l'hélice creuse, l'hélice pleine et le fond de la cuve de mélange a la plus grande vitesse radiale et la plus grande vitesse tangentielle. C'est la zone de mélange efficace III. En raison de la viscosité élevée du propulseur solide, la fluidité dans les autres zones est médiocre dans le temps, et le mélange est principalement réalisé par diffusion moléculaire, avec la plus faible efficacité de mélange. La région de raclage entre la palette creuse et la paroi de la cuve de mélange a la plus grande vitesse tangentielle et la plus grande vitesse axiale. C'est la zone de mélange efficace II. La zone inférieure formée par le fond de l'hélice creuse, l'hélice pleine et le fond de la cuve de mélange a la plus grande vitesse radiale et la plus grande vitesse tangentielle. C'est la zone de mélange efficace III. En raison de la viscosité élevée du propulseur solide, la fluidité dans les autres zones est médiocre dans le temps, et le mélange est principalement réalisé par diffusion moléculaire, avec la plus faible efficacité de mélange. La région de raclage entre la palette creuse et la paroi de la cuve de mélange a la plus grande vitesse tangentielle et la plus grande vitesse axiale. C'est la zone de mélange efficace II. La zone inférieure formée par le bas de l'hélice creuse, l'hélice pleine et le fond de la cuve de mélange a la plus grande vitesse radiale et la plus grande vitesse tangentielle. C'est la zone de mélange efficace III. En raison de la viscosité élevée du propulseur solide, la fluidité dans les autres zones est médiocre dans le temps, et le mélange est principalement réalisé par diffusion moléculaire, avec la plus faible efficacité de mélange.

2.2 Analyse du champ de pression

La rotation et la révolution de la palette creuse et de la palette pleine sont les sources d'énergie pour favoriser le mélange uniforme des matériaux propulseurs solides. Les effets de cisaillement et de traction provoqués par le mouvement des deux palettes font une certaine différence de pression dans la cuve de mélange. La différence de pression est la principale force motrice pour entraîner le mouvement du matériau, ce qui affectera directement la distribution de la vitesse et la consommation d'énergie du champ d'écoulement dans la bouilloire de mélange.

Dans le processus de mouvement de la lame, l'espace entre les deux palettes dans la zone de pétrissage est le plus petit, l'effet de cisaillement sur les matériaux propulseurs solides est le plus fort, et la pression sur le matériau faisant face à la palette creuse et le matériau faisant face à la palette solide dans la zone de pétrissage est la plus grande, ce qui aidera à pousser le matériau à se déplacer le long des directions axiale et radiale et à former un flux de circulation axial et radial. En conséquence, cette pression sur le matériau dans la zone de pétrissage à deux palettes est également la plus grande, jusqu'à 1,46 x 105Pa, Le champ de pression diminue progressivement le long de la direction axiale, Il est rapidement réduit à-2,3 x 104Pa le long de la direction négative de la direction axiale, et forme un écoulement axial, cela facilitera l'étirement du matériau pour remplir la zone de pétrissage plus rapidement, Accélérez le mélange rapide et uniforme des matériaux dans toute la cuve de mélange, les pales ont la vitesse tangentielle maximale dans la zone proche de la paroi de l'hélice creuse et produisent une extrusion tangentielle et axiale sur les matériaux. Le champ de pression est de -1,08 x 104Pa dans la direction opposée le long de la direction axiale. La zone de pression négative étirera continuellement les matériaux au bas de la zone proche du mur pour remplir la zone proche du mur pour un mélange de cisaillement tangentiel et axial.

La pression dans la zone inférieure de la bouilloire est inférieure à celle dans la zone de pétrissage et la zone proche de la paroi, et la pression est principalement concentrée aux deux extrémités de la palette creuse. La pression maximale générée par le mouvement de la palette creuse près de la surface faisant face au matériau de la paroi de la bouilloire est de 2,6 x 104 Pa, ce qui peut produire un certain effet de cisaillement tangentiel avec le fond de la bouilloire fixe. L'espace entre la surface du matériau arrière de la palette creuse près de la paroi de la bouilloire et la double palette est de 3,85 x 104 Pa, ce qui peut étirer le matériau et fournir l'espace et le canal requis pour la circulation du flux dans la bouilloire de mélange.