Briquetage de poudre de fer éponge

Briquetage de poudre de fer éponge

1. Objectifs et indicateurs de l'expérience

La poudre de fer éponge a une petite taille de particules, un poids léger, flottant à la surface de l'acier fondu et se déchargeant vers l'extérieur avec du laitier, avec un faible taux de récupération et ne peut pas être appliquée à la production industrielle. Cependant, en raison de l'empilement à long terme des produits, l'oxydation naturelle et les déchets sont très graves. Par conséquent, une fois la poudre de fer éponge pressée et moulée, sa résistance à l'oxydation sera améliorée, sa composition chimique sera stabilisée, les problèmes de fabrication de l'acier tels que le flottement et l'agglomération seront résolus, et la vitesse de fusion et le taux de récupération seront améliorés.

Détermination des valeurs d'indice expérimentales. La poudre de fer éponge réalise la production de briquettes et l'indice de briquette atteint les normes suivantes: la résistance à la chute de chaque bloc est ≥ 5 fois / mètre et TFe est ≥ 87%.

2. Expérience des matières premières et des équipements.

Matière première: poudre de fer éponge . Liant: silicate de sodium.

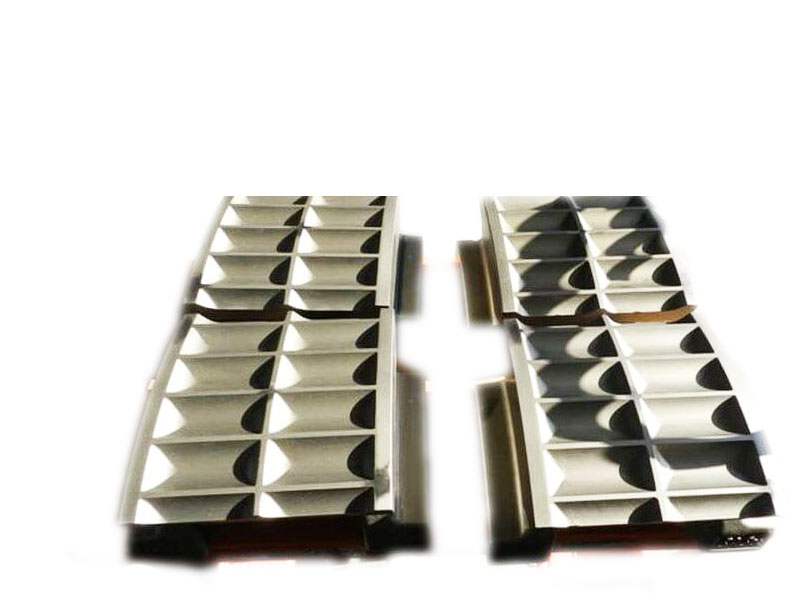

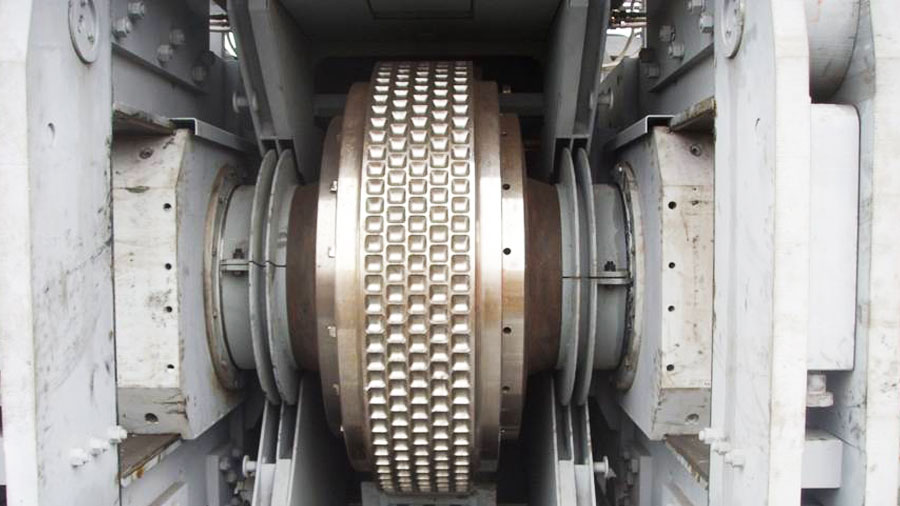

Équipement expérimental: Une machine de pressage à froid en fer éponge est utilisée, la pression est de 1200KN et la puissance totale du moteur est de 30KW.

3. Méthode expérimentale

Ingrédients: Prenez 100 kg de poudre de fer éponge à chaque fois et mélangez les ingrédients avec 53% de silicate de sodium (0%, 1,0%, 1,5%, 2,0%, 2,5%).

Mélange: Utilisez un mélangeur ou un mélangeur puissant pour remuer les matériaux préparés pendant 3-5 minutes à un état uniforme.

Alimentation: l'alimentation manuelle est adoptée. Une fois les matériaux mélangés emballés dans des sacs, ils sont versés manuellement dans le réservoir de réception de la machine à briquettes.

Opération de briquetage: faites fonctionner la machine à briquettes pour produire des briquettes en poudre de fer éponge.

Séchage: Prendre 20 briquettes à chaque fois et les mettre dans une boîte de séchage pour un séchage à température constante à 120 ℃ et un séchage pendant 4 heures.

Détection de la résistance à la chute: 10 briquettes sont prises pour la détection à la fois, et la hauteur de chute est de 1 mètre, afin de détecter la résistance à la chute.

Test: La poudre de fer éponge, la briquette humide, la briquette séchée et la briquette séchée naturellement ont été testées respectivement, et les indices de TFe, MFe et FeO ont été mesurés.

4. Résultats expérimentaux

4.1 ion de proportion de liant

Différents rapports de liant peuvent être vus à partir des résultats expérimentaux du briquetage après mélange dans un malaxeur à mortier. Le rapport de liant est ≥ 1,0% et la résistance à la chute du briquetage répond aux exigences. Afin d'assurer la qualité du briquetage, le taux de liant est de 1,0% à 1,5% en production.

4.2 ion d'équipement mixte

Il peut être vu à partir des résultats expérimentaux de comparaison de mélange du mélangeur de mortier et du mélangeur fort que le mélangeur fort et le mélangeur de mortier peuvent répondre aux exigences, et que l'effet de mélange du mélangeur fort est meilleur que celui du mélangeur de mortier.

4.3 Système de séchage

Parmi les effets de différents systèmes de séchage sur la résistance de la briquette, la résistance de la briquette humide est faible et la résistance de la briquette augmente progressivement avec l'allongement des jours de séchage naturel. La résistance de la briquette peut atteindre la résistance la plus élevée après 5 jours de séchage naturel, puis la résistance de la briquette n'augmentera pas avec l'extension des jours de séchage naturel.

4.4 Influence du système de séchage sur les indices chimiques des briquettes

Avec la poursuite du processus de séchage, la teneur en TFe de la briquette diminue progressivement. Après 5 jours de séchage naturel, la vitesse décroissante commence à ralentir et la résistance de la briquette atteint la valeur maximale à ce moment. Cela montre que la briquette humide a essentiellement séché au bout de 5 jours, que la réaction d'oxydation à l'intérieur de la briquette est pratiquement terminée et que l'indice TFe est stable.

D'après les résultats expérimentaux, l'indice TFe du compact séché est supérieur à celui du compact séché naturel, car le compact raccourcit le temps de réaction de contact entre l'humidité et MFe pendant le séchage. Cependant, un séchage naturel, un débit de trop-plein d'eau lent dans le silicate de sodium et un long temps d'oxydation de MFe réduisent l'indice TFe. Cependant, l'influence est généralement d'environ 0,5%, ce qui peut répondre aux exigences cibles. Il est possible de choisir un séchage naturel.