Usine de briquetage de Nibrasco

Usine de briquetage de Nibrasco

L' usine de briquetage de Nibrasco a été achevée et mise en production en août 1978. Cet article décrit le déroulement du processus de chaque section de l'usine.

1. Les matières premières sont stockées et mélangées uniformément

Étant donné que le changement des propriétés de la matière première a une grande influence sur la qualité des produits finis, l'empileur et le récupérateur doivent être utilisés pour mélanger le minerai uniformément pendant le stockage des matières premières dans la réserve. La capacité de stockage du parc de stockage de matières premières est de 300 000 tonnes.

2. Sourire et se concentrer

Le minerai brut est automatiquement déchargé dans les quatre auges de minerai devant le broyeur à boulets par le convoyeur à bande de navette, puis quantitativement donné par le chargeur à disques, et une certaine proportion d'eau est ajoutée pour entrer dans le broyeur à boulets ensemble pour un circuit fermé humide. broyage. Chaque broyeur à boulets est équipé d'un hydrocyclone. La poudre de minerai avec un indice Brain d'environ 1500 cm2 / g est introduite dans l'épaississeur avec un trop-plein à une concentration de 20%. La pulpe de minerai concentrée est introduite dans le réservoir de pulpe de minerai équipé d'un mélangeur en ajustant sa concentration à environ 70% par une pompe à vitesse de rotation réglable. A la sortie du réservoir de pulpe de minerai, de l'eau est automatiquement ajoutée pour se diluer à environ 65% et envoyée à la déshydratation.

3. Déshydratation et mélange

La pulpe de minerai est déshydratée sous vide par 8 filtres à disques en différentes séries, et devient un gâteau de filtration avec une teneur en eau d'environ 8%, qui est envoyé dans un réservoir de stockage pour stockage. Il est donné quantitativement par un doseur à disques puis entièrement mélangé avec de la chaux hydratée ajoutée selon une certaine proportion dans un mélangeur puissant et un mélangeur à roues.

4. Briquettage

Afin d'améliorer la qualité des briquettes, un procédé à double circuit fermé est adopté pour le briquetage. Cinq granulateurs à disques de chaque série sont utilisés pour la granulation. Ensuite, avant d'être introduits dans le torréfacteur, les granulés sont entiers par le tamis à rouleaux réglé. Les granulés non qualifiés seront retournés et mélangés avec les matières premières pour le granulation après avoir été broyés.

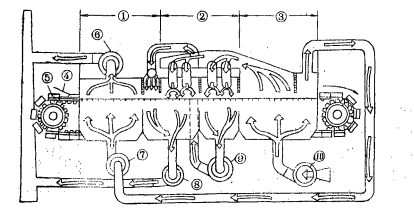

1. Bande de séchage 2. Bande de préchauffage, de rôtissage et d'homogénéisation 3. Bande de refroidissement 4. Cribleuse de distribution à rouleaux 5. Chariot

6. Ventilateur d'extraction de séchage 7. Souffleur de séchage 8. Ventilateur d'extraction de préchauffage 9. Ventilateur d'extraction de rôtissage 10. Ventilateur de refroidissement

5. Torréfaction

Les briquettes sont transportées vers le chariot avec le matériau de base et le matériau de bord posé, et sont dans un état relativement statique. Après séchage par soufflage, séchage par ventilation et préchauffage, les granulés sont torréfiés et trempés à environ 1350 ℃. Ensuite, il est refroidi à environ 150 ℃ par souffle sur le chariot, puis déchargé de la queue de la machine, comme indiqué sur la figure.

Ce processus prend environ 40 minutes et le gaz résiduaire à haute température qui traverse la section de refroidissement est utilisé pour le séchage par jet, le préchauffage et le grillage. De plus, les gaz résiduaires à haute température de la section de torréfaction sont mis en circulation et acheminés vers l'échappement pour le séchage. Le recyclage de ces gaz résiduaires améliore le taux de récupération de chaleur et réduit la consommation de carburant. La vitesse de fonctionnement du chariot peut être automatiquement contrôlée en fonction de la quantité d'alimentation en granulés, et la température et la pression dans le four peuvent également être automatiquement contrôlées, de sorte que les briquettes finiesavoir une bonne qualité. Même si les propriétés des matières premières changent, des opérations appropriées peuvent être effectuées en ajustant la température et le volume d'air. De plus, le matériau de base et le matériau de bord posé sur le chariot sont utilisés comme couches de stockage de chaleur, ce qui est bénéfique pour la récupération de chaleur, améliore la répartition uniforme de la charge thermique dans les granulés et renforce la protection d'isolation thermique du chariot lui-même. Même si l'approvisionnement en balles vertes est interrompu en raison d'accidents, le matériau de litière peut être utilisé à la place des granulés pour remplir en continu tout le chariot afin d'assurer le fonctionnement continu de l'équipement. De cette manière, le matériau réfractaire peut être empêché d'être endommagé en raison de la surchauffe du chariot et de la trempe du four, et les pastilles peuvent être rechargées pour fonctionner en douceur.