Granulés contenant du carbone avec minerai de latérite et de nickel

Granulés contenant du carbone avec minerai de latérite et de nickel

Le nickel, en tant que matériau métallique stratégique important, présente divers avantages tels que la résistance à la corrosion, la résistance à l'oxydation, la résistance aux températures élevées, une résistance élevée et une bonne ductilité, et est largement utilisé dans l'industrie moderne. Le nickel est principalement utilisé pour produire de l'acier inoxydable. 65% de la consommation mondiale totale de nickel est utilisée pour produire de l'acier inoxydable et 12% pour produire des alliages résistants à la chaleur et des alliages de métaux non ferreux. C'est un métal indispensable et important. À l'heure actuelle, les réserves de nickel connues dans le monde sont d'environ 160 millions de tonnes, dont le minerai de sulfure de nickel représente environ 30% et le minerai de latérite de nickel environ 70%. En raison de la faible teneur en nickel du minerai de nickel de latérite, d'une récupération difficile et de faibles avantages économiques, le nickel produit par le minerai de nickel de latérite ne représente que 42% de la production mondiale de nickel. Cependant, à long terme, le minerai de nickel de latérite sera la principale source de nickel à l'avenir. Par conséquent, l'accélération de la recherche sur le processus de fusion du minerai de nickel de latérite est devenue l'un des principaux problèmes métallurgiques internationaux et est liée au problème mondial de l'approvisionnement stable en nickel.

Le minerai de latérite de nickel situé dans la partie supérieure du gisement a des teneurs élevées en fer et en cobalt et de faibles teneurs en nickel, silicium et magnésium, ce qui convient au traitement hydrométallurgique. Le minerai de nickel de latérite humus à faible teneur en fer et le minerai de silicium magnésium latérite nickel situés dans la partie inférieure du gisement ont des teneurs élevées en nickel, silicium et magnésium et faibles teneurs en fer et cobalt, qui conviennent au traitement pyrométallurgique. Le minerai de nickel situé au milieu du lit de minerai peut être traité par procédé pyrométallurgique ou par voie humide. À l'heure actuelle, 40% des ressources prouvées de minerai de latérite de nickel sont de type sol humifère à faible teneur en fer et du minerai de nickel de latérite de type silicium magnésium approprié au traitement pyrométallurgique.

Basé sur un processus de réduction directe à base de charbon, les granulés contenant du carbone sont préparés par la méthode des granulés à froid, en utilisant du minerai de latérite de nickel comme matière première principale, du charbon pulvérisé comme agent réducteur et du CaO pur comme fondant.

Matières premières expérimentales et schémas

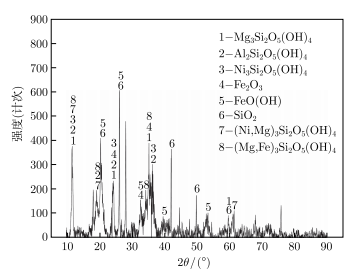

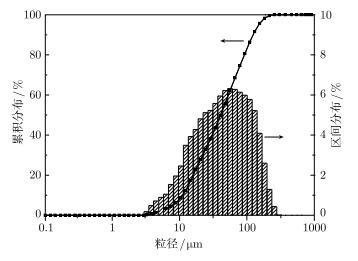

Fig 1: Diagramme XRD du minerai de nickel de latérite Fig 2: Distribution de taille du minerai de nickel de latérite

1. Matières premières expérimentales

(1) Minerai de nickel de latérite. La poudre de minerai utilisée dans cette expérience est du minerai de nickel de latérite d'Indonésie. Le minerai de nickel de latérite a une teneur élevée en silicium et en magnésium et une faible teneur en fer et en cobalt. Il appartient au minerai de nickel de latérite silicium-magnésium et est une péridotite métamorphique typique, qui convient à la fusion pyrométallurgique. Les principaux composants du minerai de nickel de latérite sont le clinochrysotile (Mg3Si2O5 (OH) 4), le nickel chrysotile (Ni3Si2O5 (OH) 4), la goethite (FeO (OH)), l'hématite (Fe2O3), etc. Le nickel est principalement distribué dans les minéraux silicatés et goethite. Le nickel remplace principalement le magnésium dans les minéraux silicatés et le fer dans la goethite. Le fer est principalement distribué dans les minéraux de goethite, d'hématite et de silicate. Les minéraux de gangue et la kaolinite sont tous deux des minéraux silicatés aqueux, tandis que la goethite contient de l'eau cristalline,

Le minerai de nickel de latérite est séché dans une étuve à température constante, broyé et broyé pour être utilisé pour le pressage à billes. La granulométrie de la poudre de minerai de nickel de latérite est analysée par un testeur de distribution granulométrique laser LMS-30. Comme le montre la figure 2, on peut voir d'après les résultats que la gamme de tailles de particules de la poudre de minerai de latérite est de 3 à 300 µm, et est principalement concentrée entre 20 et 160 µ m, dont moins de 200 mailles de poudre de minerai pour environ 60% de la masse totale de poudre de minerai.

(2) Agent réducteur. Il existe deux types d'agents réducteurs utilisés dans l'expérience, respectivement l'anthracite de Yangquan et le charbon bitumineux Shenmu. Avant que le charbon pulvérisé ne soit mélangé avec de la poudre minérale de latérite, il est séché dans un four de séchage à température constante pour éliminer son eau libre, puis broyé et broyé à la taille de particule spécifiée.

(3) Flux. Comme la poudre minérale contient un certain soufre, lorsque du charbon pulvérisé est ajouté, un peu de soufre sera également introduit. Afin de mener à bien le processus de désulfuration dans le processus suivant et d'ajuster les exigences de la composition du laitier, une certaine quantité de flux doit être ajouté. Ici, nous choisissons CaO comme flux.

(4) Reliure. Afin de permettre au processus de pressage à billes de se dérouler sans à-coups et d'améliorer la résistance des pastilles, il est généralement nécessaire d'ajouter une certaine quantité de liant au mélange. Nous avons choisi la bentonite comme liant.

2. Schéma expérimental

Le minerai de nickel de latérite est séché dans un four de séchage à température constante, l'eau libre dans le minerai de nickel de latérite est entièrement éliminée et le minerai de nickel de latérite est concassé et broyé à une taille de particule appropriée. Une fois le réducteur séché, il est broyé par un prototype scellé et tamisé par des tamis avec différentes tailles de particules pour obtenir du charbon pulvérisé avec des tailles de particules de 37,5 à 75 µm, 75 à 150 µm et 150 à 300 µm respectivement. Selon le schéma pré-spécifié, une certaine quantité de minerai de nickel de latérite, d'agent réducteur, de fondant, de liant et d'eau est pesée respectivement, et ajoutée dans le broyeur de mélange. Après avoir été complètement mélangé uniformément, le minerai de nickel de latérite est introduit dans la machine de pressage à billes à contre-rouleau et pressé en boulettes ovales de 40 mm x 25 mm x 20 mm. La résistance à la compression et la résistance à la chute des granulés ont été testées. La détection de la force de la goutte consiste à placer la pastille à une hauteur de 1,0 m afin qu'elle puisse tomber librement sur une plaque d'acier de 10 mm d'épaisseur, mesurer les temps de chute lorsque la pastille se brise, mesurer 10 pastilles respectivement, et obtenir la valeur moyenne de la goutte fois la force de chute des granulés. La détection de la résistance à la compression consiste à placer les pastilles sur une machine d'essai de pression, à les pressuriser lentement, à mesurer la valeur de pression lorsque les pastilles se cassent, à mesurer respectivement 10 pastilles et à obtenir la valeur moyenne de la pression en tant que résistance à la compression.