Briquetage direct avec minerai de fer losange (1)

Briquetage direct avec minerai de fer losange (1)

La Chine est riche en ressources de minerai de fer, mais la plupart d'entre eux sont des minerais à faible teneur, y compris de nombreuses hématite, limonite, sidérite, etc., qui se caractérisent par une faible teneur en fer, une taille cristalline fine, une distribution compacte avec gangue et une dissociation difficile de monomères. Par conséquent, il est difficile d'utiliser des méthodes d'enrichissement conventionnelles pour la séparation et ne peut pas être raisonnablement utilisé. Avec le développement rapide de l'industrie du fer et de l'acier, il y a de moins en moins de minerais riches disponibles pour utilisation. Par conséquent, il est très important de développer et d'utiliser efficacement du minerai de fer à faible teneur et des minerais symbiotiques complexes.

Ces dernières années, les chercheurs de notre pays ont effectué de nombreuses recherches sur l'utilisation de minerai de fer réfractaire complexe à faible teneur, à partir duquel il a été constaté que la méthode de séparation magnétique par grillage par réduction directe est l'un des moyens efficaces de traiter minerai de fer. La plupart des matières premières utilisées pour la réduction directe sont des minerais de haute qualité ou des concentrés de fer de haute qualité obtenus après l'enrichissement, et les produits de fer réduit obtenus après réduction directe n'ont pas besoin de broyage et de séparation magnétique. La réduction de diamètre est réalisée avec du minerai brut. Bien que l'oxyde de fer dans le minerai de fer soit également réduit en fer métallique, en raison de la faible teneur du minerai brut et de la faible teneur en fer après réduction, il ne peut pas être directement utilisé comme produit, et le fer réduit direct de haute qualité ne peut être obtenu par broyage et séparation magnétique.

Bien que certains progrès aient été réalisés dans la recherche de la torréfaction directe par réduction de minerai de fer réfractaire à faible teneur ces dernières années, les minerais utilisés sont tous des minerais fins concassés à une certaine granulométrie. Il existe de nombreux problèmes dans l'application industrielle de la réduction directe du minerai fin, tels que l'affectation de la perméabilité à l'air de la couche de matériau, la détérioration de l'environnement du four, le ralentissement de la vitesse de réduction, le transport difficile, etc.

Dans une certaine mesure, cela affecte l'application de la réduction directe à faible teneur. Le grillage par réduction directe de la poudre de minerai de fer de faible qualité après le pressage à billes peut résoudre divers problèmes existant dans le grillage direct. Plus de choix pour les ouvriers d'équipement utilisés dans l'industrialisation de la torréfaction par réduction directe des minerais bruts de qualité inférieure.

Il existe de nombreuses différences entre le pressage direct des granulés après le concassage du minerai de fer et le briquetage de concentré de fer de haute qualité , telles que la taille des particules grossières du minerai de fer, la teneur élevée en minéraux de gangue dans le minerai de fer et les types de minéraux complexes. Ces facteurs affecteront la propriété de formation des granulés et peuvent également avoir des effets différents sur le processus de grillage par réduction directe par rapport au grillage par réduction directe de minerai fin.

1 expérience

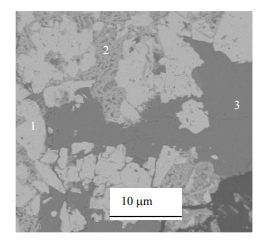

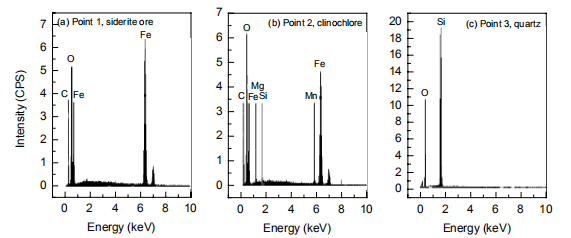

Fig: Photographie au microscope électronique et spectres d'énergie du minerai brut

1.1 Matières premières expérimentales

1.1. 1 Minerai de fer

L'échantillon de minerai utilisé est de la summerite, avec une faible teneur en fer de 33,75%, une teneur élevée en SiO2 de 17,58% et une faible teneur en impuretés nocives. Au microscope électronique à balayage, on peut voir que les principaux minéraux sont la sidérite blanche claire et le Shi Ying noir. Le minéral cible du minerai est la sidérite, qui contient des éléments isomorphes magnésium et manganèse, et les minéraux de gangue sont principalement Shi Ying, chlorite, etc. La sidérite est mélangée avec des minéraux de gangue sous forme de dissémination en bandes. Les grains de sidérite sont fins et la taille des particules est d'environ plusieurs dizaines de microns.

1.1. 2 Agent réducteur

L' agent réducteur utilisé dans l'expérience est le charbon Hami, et la taille des particules est broyée à moins de 2 mm pour une utilisation ultérieure. Les résultats des analyses industrielles d'échantillons de charbon montrent que la teneur en carbone fixe est de 63,24%, la matière volatile est de 26,85% et la teneur en cendres de 9,9%. Le charbon a une teneur élevée en carbone fixe, une faible teneur en cendres et une teneur élevée en matières volatiles, et est un meilleur agent réducteur.

1.1. 3

Liant Le liant continu est la bentonite, le composant principal de la bentonite est la montmorillonite et contient une certaine quantité d'autres minéraux argileux et minéraux non argileux. Le liant organique est fait de polymère naturel à base de cellulose par réaction chimique. Sa partie principale est constituée de molécules à longue chaîne contenant un grand nombre de groupes hydroxyle et carboxyle, chimiquement purs.

1.2 Méthode d'essai

Premièrement, le minerai brut est concassé à une taille de particule inférieure à 2 mm par un concasseur à mâchoires et un concasseur à contre-rouleaux. Pesez une certaine quantité de minerai brut, du charbon d'agent réducteur et du liant, mélangez-les uniformément, ajoutez une certaine quantité d'eau, remuez-les uniformément, puis mettez-les dans un moule, placez-les sur une machine d'essai de pression hydraulique à affichage numérique pour presser la bille , appliquez lentement la pression, et après avoir atteint une certaine pression, maintenez la pression pendant 30 s, puis relâchez la pression. La résistance à la chute de la bille humide pressée et de la bille sèche a été mesurée respectivement, et l'expérience de séparation magnétique de grillage par réduction directe a été réalisée après 4 chutes à une hauteur de 0,5 m sans rupture. Les boules humides ont été placées dans une étuve à 100 ° C et séchées pendant 5h.

Les petites billes atteignant la résistance sont placées dans un creuset en graphite coiffé, une certaine quantité de mélange de charbon externe est uniformément recouverte sur la surface des petites billes et sont placées dans un four à moufle pour la torréfaction de réduction. Les boules de minerai refroidies naturellement après la torréfaction par réduction sont appelées collectivement boules de torréfaction. La boule de rôtissage subit des expériences sur les conditions de broyage et de séparation magnétique. La teneur en fer du produit final obtenu par séparation magnétique de grillage par réduction directe est supérieure à 90%. Afin d'éviter toute confusion avec le concentré de fer conventionnel, nous appelons ce produit produit à teneur réduite en fer ici.